Dosier- und Mischanlagenbauer TARTLER liefert Einweg-Kunstharzmischer in großer Auswahl

Udo Tartler „Auf der Basis unserer Engineering-Kompetenzen und unserer Spritzguss-Fertigung können wir über das Standardangebot hinaus jederzeit Einwegmischer für prozesstechnische Grenzfälle oder individuelle Kundenanforderungen realisieren.“

Derzeit dürfte es kaum einen Hersteller geben, der ein so breit gefächertes Mischer-Programm für die moderne Kunstharztechnik offeriert wie TARTLER. Unter seinem Leitsatz „Mischen is possible“ realisiert der deutsche Anlagenbauer in eigenen Spritzgusslinien für nahezu jedes Szenario der Ein- und Mehrkomponenten-Verarbeitung den optimalen Einweg-Kunstharzmischer. Schon das Standardsortiment bietet eine Vielzahl sofort lieferbarer Varianten für hochviskose, gefüllte, niederviskose oder flüssige Materialien. Da sie aus sortenreinem POM bestehen und zudem den Einsatz umweltschädlicher Spülmittel bei der Mischkopf-Reinigung minimieren, erweisen sie sich in der Praxis als überaus nachhaltige Lösung.

Michelstadt, Juni 2022. – Den Dosier- und Mischtechnik-Spezialisten von TARTLER ist keine Aufgabenstellung der Kunstharztechnik fremd. Das zeigt sich nicht allein am aktuellen Maschinen- und Geräteangebot des Anlagenbauers, sondern auch an der stattlichen Auswahl an Mischköpfen, die das deutsche Unternehmen den Verarbeitern von Polyurethanen, Epoxyharzen und Silikonen bereitstellt. Und mehr noch: Als technologischer Vorreiter auf dem Gebiet der dynamischen Kunstharz-Mischung legt TARTLER seit vielen Jahren großes Augenmerk auf die Entwicklung und Fertigung innovativer und hocheffizienter Einweg-Mischer. So kann das Unternehmen heute für nahezu jeden Fall der Ein- und Mehrkomponenten-Verarbeitung die maßgeschneiderte Mischer-Variante liefern: Einsatzfertig in der richtigen Größe, mit der optimalen Spiralgeometrie, dem am besten geeigneten Anschluss sowie ausgestattet mit zusätzlichen Funktionen und komplettiert mit der passenden Hülse. Ob hochviskose, pastöse, gefüllte, niederviskose, flüssige, warme oder heiße Materialien in kleinen oder großen Mengen zu verarbeiten sind – schon mit seiner Standardauswahl an Einwegmischern deckt TARTLER fast alle Facetten der modernen Kunstharztechnik ab. „Darüber hinaus können wir auf der Basis unserer Engineering-Kompetenzen und unserer Spritzguss-Fertigung jederzeit Mischer für prozesstechnische Grenzfälle, neue Anforderungen oder individuelle Kundenanforderungen realisieren“, betont Firmenchef Udo Tartler.

Dynamisch mit Drehzahlüberwachung

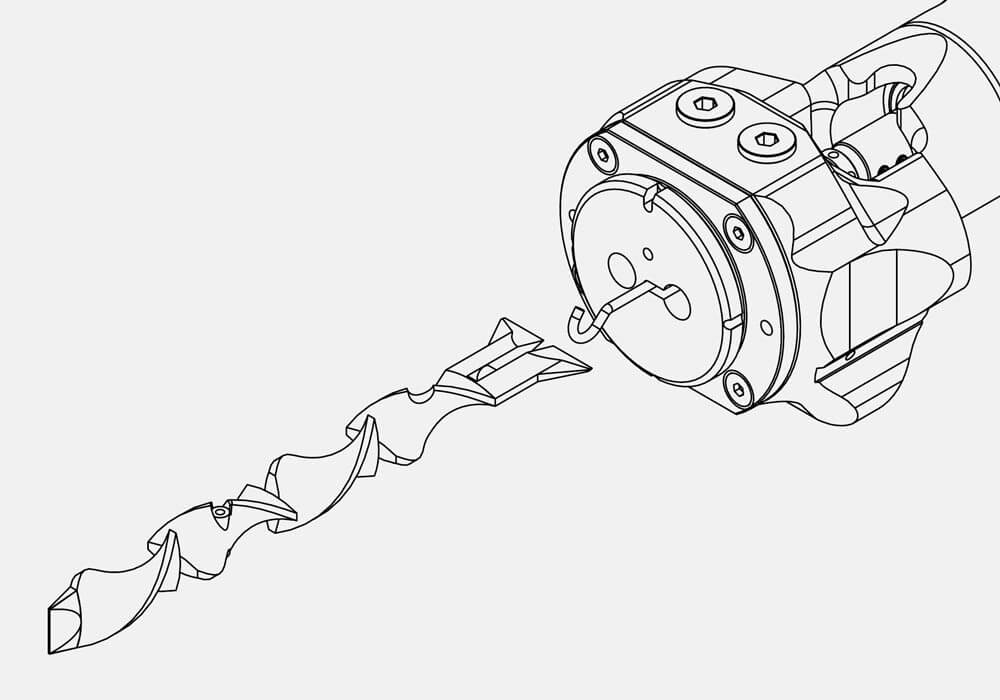

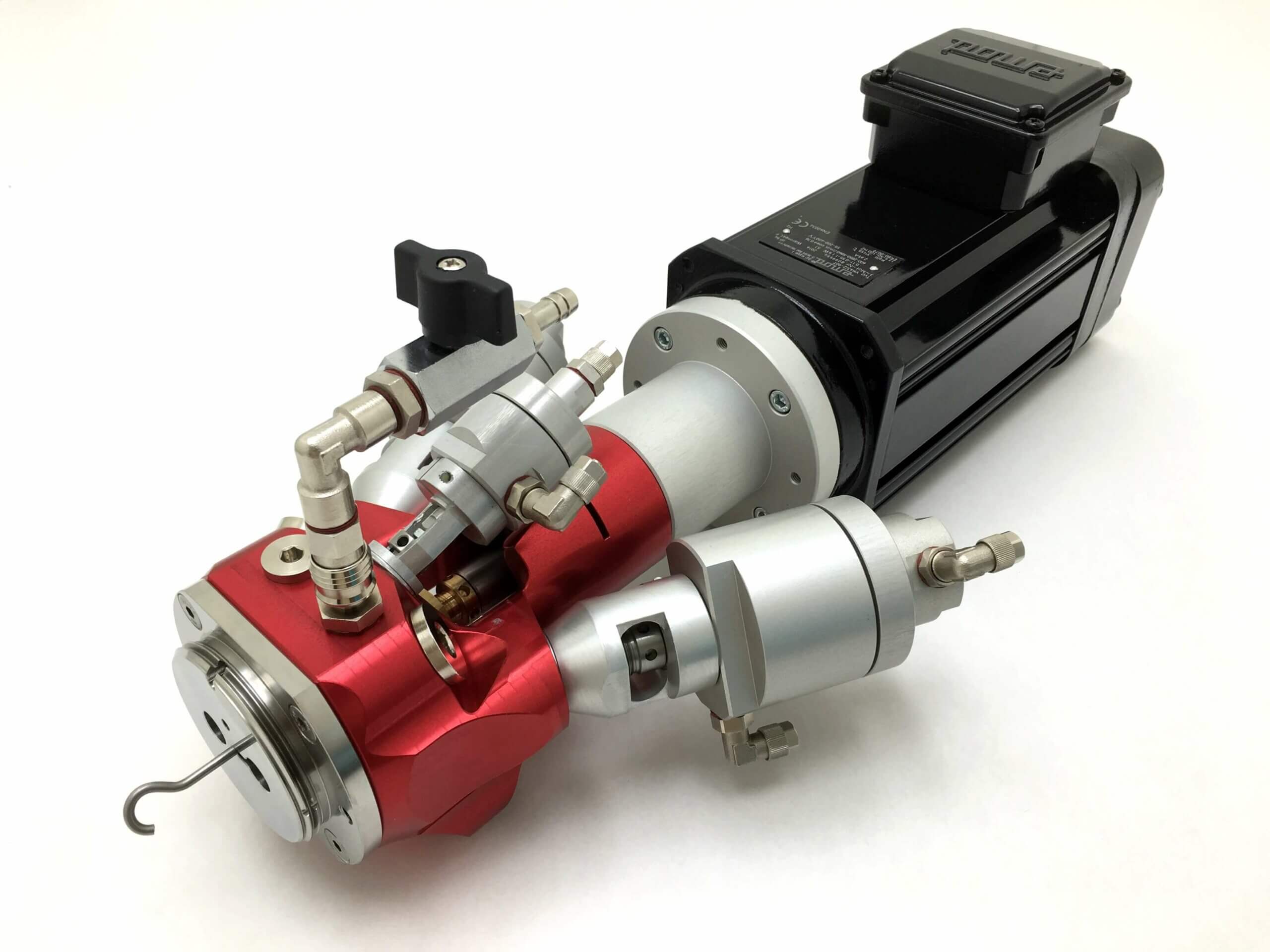

Grundsätzlich gliedert sich das aktuelle Mischer-Programm von TARTLER in drei Hauptgruppen. Den größten Raum nehmen dabei Einwegmischer ein, die sich am Antriebshaken des Mischkopfes einhängen lassen und durch die von hieraus in Gang gesetzte Rotation das dynamische Mischen ermöglichen. Dieses Prinzip, bei dem das Material durch die rotierende Mischspirale unmittelbar vor dem Ausstoß eine schnelle und sehr homogene Durchmischung erfährt, gilt als Erfindung von TARTLER und setzt seit über drei Jahrzehnten den Maßstab in der Kunstharz-Verarbeitung. Die dafür ausgelegten Mischer fertigt das Unternehmen in zahlreichen Breiten und Längen mit verschiedenen Spiralgeometrien mit 4, 6, 8, 12 oder 24 Mischsegmenten. Zudem stehen Varianten mit zusätzlichen Funktionskomponenten zur Verfügung: Mit Abstreifer für Materialien, die zur Bildung von Agglomerat neigen, mit Kegel zum schnellen Verschluss des Mischerauslasses nach jedem Schussende oder mit integriertem Impulsgeber zur Drehzahlüberwachung. Mit in diese Aufzählung gehören auch spezielle Varianten zur Verarbeitung von bis zu 200° C heißen Materialien sowie Sonderausführungen für die Kombination mit den Mischköpfen LC 6 und LC7 von TARTLER. „Diese Mischköpfe zeichnet sich insbesondere durch ihre kompakte und wartungsfreundliche Bauweise aus“, erläutert Udo Tartler.

Die zweite Hauptgruppe bilden Einwegmischer für den Einsatz mit Mischköpfen, die über die innovativen selbstschneidenden Anschlüsse verfügen. Die Mischspirale muss hier nicht in einen Haken eingehängt werden, sondern dreht sich selbst auf einen Gewindedorn auf. Der Dorn bildet die mechanische Schnittstelle zum Antrieb des Mischkopf und ermöglicht ebenfalls das dynamische Mischen. Die Einwegmischer dieses Typus liegen in den gleichen Durchmessern und Spiralgeometrien vor wie die Hakenlösungen und sind ebenfalls mit Impulsgebern für die Drehzahlüberwachung zu haben. Die entscheidenden Vorteile des selbstschneidenden Mischeranschlusses sind die erhöhte Prozesssicherheit und die Möglichkeit, den Mischerwechsel vollautomatisiert ausführen zu lassen.

In der dritten Gruppe findet sich schließlich ein Angebot von Einwegmischern für die statische Vermischung. Hier kann der Anwender zwischen unterschiedlich großen Varianten mit 18, 23, 24 und 32 Mischsegmenten wählen und – beispielsweise als Schlauchmischer – beliebig viele Mischer einsetzen. Passend zu allen Mischertypen liefert TARTLER die obligatorischen Hülsen, die zusätzliche verschiedene Funktionselemente aufweisen können. So gibt es etwa Hülsen mit einer Tülle zum Anschluss an einen Schlauch, mit einem Reduziereinsatz aus Aluminium zur Erhöhung des Staudrucks oder mit einem übergestülpten Berstrohr zur Verbesserung der Arbeitssicherheit.

Nachhaltig und schnell

Welcher Einwegmischer am besten zu welchen Mischköpfen passt und für welche Anforderungen am besten geeignet ist, darüber kann sich der Anwender auf der Website von TARTLER (www.tartler.com) einen ersten Überblick verschaffen. Für alle Detailfragen stehen dann kompetente Gesprächspartner des Unternehmens zur Verfügung. Von ihnen erfährt der Kunde auch, dass sich durch die Verwendung von Einwegmischern der Verbrauch von umweltbelastenden Reinigungsmitteln zur Spülung der Mischköpfe auf ein absolutes Minimum reduziert, da die Durchmischung des Materials im Einwegmischer selbst erfolgt – also unmittelbar vor dem Materialaustritt. Kommen angetriebene Einwegmischer (Stichwort: Dynamisches Mischen) zum Einsatz, so profitiert der Anwender unter anderem zusätzlich von besseren Mischergebnissen ohne Mischfehler beim Applikationsstart. „Außerdem ermöglicht die variable Drehzahlregelung selbst bei speziellen Materialien mit sehr unterschiedlichen Eigenschaften optimale Mischergebnisse“, sagt Udo Tartler.