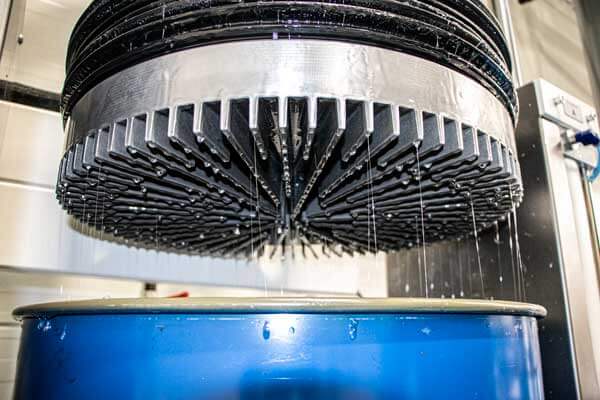

Die Anlagen können als fahrbare oder stationäre Version konstruiert werden. Bei der Komponentenanzahl (2K oder mehr) richten wir uns ebenso wie bei den Programmfunktionen und sonstigen Ausstattungsmerkmalen aus unserer Modulpalette nach den Anforderungen Ihres speziellen Produktionsprozesses.

Modulares Mischsystem für pastöse Harze

Mit den von uns entwickelten Puffergebinden, die von Nachfüllstationen automatisch befüllt werden können, vermeiden Sie Prozessunterbrechungen durch einen Fasswechsel während eines Dosiervorgangs. Die Nachfüllung bei flüssigen Härtern kann manuell oder ebenfalls aus diversen Gebinden automatisch erfolgen. Um die Prozess- und für den Anwender die Bediensicherheit zu verbessern oder sogar zu garantieren, empfehlen wir ein Modul aus unseren Vakuumoptionen zu wählen.

Informationen über mögliche Komponenten und Konfigurationen Ihrer Dosieranlage für pastöse und flüssige Harze erhalten Sie von unserem Vertriebs-Team.