Vakuumsystem der TARTLER GROUP verbessert Materialausbeute und senkt Abfallmengen

Mit der Entgasungsstation TAVA F bietet die TARTLER GROUP über ihre Tochterfirma SOMATA eine wegweisende Lösung für das materialoptimierte und kostenreduzierte Handling flüssiger und pastöser Medien. Das vakuumbasierte System ermöglicht sowohl Herstellern als auch Anwendern hoch- und niederviskoser Fluide die Realisierung ressourcenschonender und verschwendungsfreier Ab- und Umfüllprozesse. Je nach Anlagenkonfiguration und Durchsatz lassen sich damit erhebliche Vorteile bei der Materialausnutzung erzielen. Die Verarbeitungsqualität steigt, die Abfallmengen schwinden und die Produktionskosten sinken.

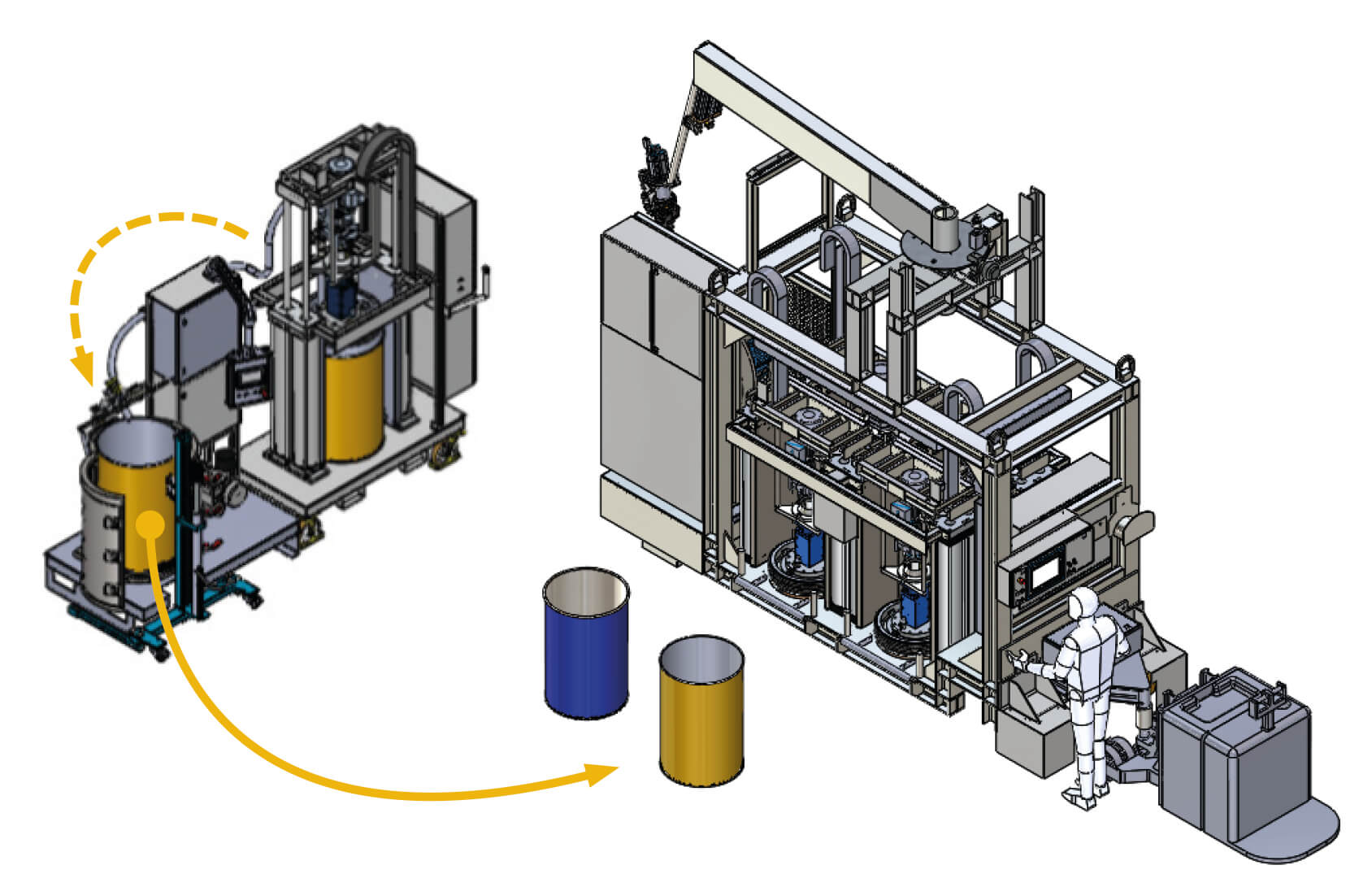

Mit der Vakuumstation TAVA F von SOMATA (TARTLER GROUP) können Materialhersteller pastöse und dünnflüssige Medien luftfrei in Deckelfässer abfüllen. Beim Anwender hingegen lässt sich das Entgasungssystem zur Wiederaufbereitung von Materialresten einsetzen. Das Bild zeigt die TAVA F (li.) mit einer 1K-NODOPOX-Anlage (re.) von TARTLER.

Lufttaschen, Lufteinschlüsse und Feuchtigkeit, rüstbedingter Ausschuss und ungenutzte Restmengen – das sind die Gegenspieler all jener Anwender hoch- und niederviskoser Fluide, deren Wunschvorstellung materialoptimierte, ressourcenschonende und kostenreduzierte Ab- und Umfüllprozesse sind. Für die Realisierung dieser Ziele stellt die SOMATA GmbH der TARTLER GROUP den Herstellern und Verarbeitern jedoch einen starken Verbündeten zur Seite: Die Entgasungsstation TAVA F. Mit Hilfe dieses Vakuumsystems lassen sich sowohl flüssige als auch pastöse Medien ohne „Störluft“ in Deckelfässer einfüllen und anschließend verlustarm und sicher dem Verarbeitungsprozess – beispielsweise einer Dosier- und Mischanlage – zuführen. Primär für den Einsatz in der Kunststofftechnik entwickelt, erweist sich die TAVA F der TARTLER GROUP inzwischen auch in anderen Bereichen, in denen das luftfreie Handling zähfließender oder dünnflüssiger Fluide eine große Rolle spielt, als hocheffiziente Problemlösung. So etwa in der Klebstoff- und Dichtungstechnik oder bei der Herstellung von Spachtel- und Designermassen. „Die dabei erzielten Einsparungen aufgrund der Nutzung von Recyclingmaterialien und der Realisierung stabilerer Prozesse können beachtliche Dimensionen erreichen“, berichtet Firmenchef Udo Tartler. Als Beispiel dafür nennt er „einen namhaften Hersteller von Windkraftanlagen, der dank der Vakuumstation TAVA F jährlich etliche tausend Kilogramm Kunstharzpaste einspart und seine Materialkosten in der Rotorenproduktion signifikant reduzieren konnte. Gleichzeitig verbesserte er damit die Ökobilanz seiner Fertigung“.

-

Firmenchef Udo Tartler: „Die durch den Einsatz der Vakuumstation TAVA F unserer Unternehmenstochter SOMATA erzielten Einsparungen auf Material- und Kostenseite können beachtliche Dimensionen erreichen.“

Luftfrei befüllt ab Werk

Die TAVA F ist zunächst für alle Hersteller interessant, die hochviskose oder pastöse Medien in die marktüblichen Spannring-Deckelfässer abfüllen (lassen) und sie als einsatzfertige Komponenten an die Betreiber von Förder-, Dosier-, Misch- und Applikationsanlagen liefern – oder sie sogar direkt dort einstellen. Sie verhindern mit der Entgasungsstation von SOMATA, dass sich schon während der werkseitigen Fassbefüllung unerwünschte Lufteinschlüsse im Material bilden und können ihren Kunden garantiert prozesssichere Gebinde bereitstellen. Udo Tartler erklärt dazu: „Lufteinschlüsse im Material verursachen die größten Probleme beim Dosieren. Gelangt diese Störluft nämlich bei der Entnahme, Förderung und Dosierung des Materials in die Pumpe einer Dosier- und Mischanlage, wird der Verarbeitungsprozess massiv gestört. Häufig ist ein Verfahrensabbruch erforderlich und das komplette System muss mit Material freigespült werden, bis es erneut luftfrei ist und wieder einwandfrei arbeitet.“ In der Praxis bedeutet das meist einen größeren Materialverlust und nicht selten entstehen weitere Kosten, weil vorgefertigte Bauteile oder vorgelagerte Prozesse kostenintensiv gereinigt oder erneuert werden müssen. Zusätzlichen Ärger bereitet es dem Anwender, dass er angebrochene Fässer mit Restmengen oder zusammengetragene Materialabfälle meist nicht wiederverwenden kann, sondern ausmustern und entsorgen muss. Auch das schlägt negativ zu Buche und macht alles Streben nach besseren Material(kosten)bilanzen zunichte. Das Beispiel des renommierten Windkraft-Anlagenbauers veranschaulicht jedoch, dass sich die TAVA F auch an dieser Stelle als überzeugende Problemlösung erweist. Denn hier kommt die Vakuumstation aus der TARTLER GROUP direkt in der Produktion zur Re-Konditionierung von Materialresten aus der Rotorblatt-Fertigung zum Einsatz.

Entgasungsstation als Aufbereitungsanlage

Solche Harzmaterialreste im Fass lassen sich mit Hilfe der TAVA F der SOMATA GmbH (TARTLER GROUP) entgasen und wieder in den Produktionskreislauf einschleusen.

Während der Kunstharz-Verarbeitung in den Dosier- und Mischanlagen der Rotorblatt-Produktion fallen in mehreren Prozessstufen unterschiedliche Mengen von unvermischten Materialresten an. Udo Tartler berichtet: „Unsere Vor-Ort-Analyse hatte ergeben, dass beispielsweise bei geleertem Fass immer noch bis zu 11 kg Material im Inliner verbleiben – bei einer Dosier- und Mischanlage nach dem Fasswechsel also in den Fässern. Außerdem hinterlässt die Prüfung und Qualitätskontrolle der Mischungsverhältnisse pro Rotorblatt ebenfalls etliche Kilogramm einwandfreien Werkstoff. Und nicht zuletzt sammeln sich weitere Reste aus Produktionsüberschüssen, Spülungen und anderen Nebenarbeiten an.“ Das aus verschiedenen Richtungen zusammengetragene Material lässt sich allerdings nicht ohne weiteres in die Produktion zurückführen, da sich beim Einfüllen in ein Deckelfass wiederum Lufteinschlüsse bilden würden – und genau das gilt es ja zu vermeiden. Deshalb setzt der WEA-Hersteller in der Rotorblatt-Fertigung eine TAVA F ein, mit der er die gesammelten Materialreste entgast und garantiert frei von Störluft wieder in den Dosier- und Mischprozess einschleust. Das Umpumpen des re-konditionierten Materials kann durch eine 2K-NODOPOX-Anlage von TARTLER oder jede ähnliche Maschine erfolgen. „Dabei lassen sich Kostensenkungen in erheblicher Höhe realisieren. Im Fall der Rotorblatt-Fertigung können nahezu alle unvermischten Materialien wiederverwendet werden“, betont Udo Tartler. Der Return-of-Investment kann schon in deutlich weniger als 24 Monaten erreicht werden – wobei sich dann auch die sinkende Gebührenlast für die sichere Entsorgung der Abfälle bemerkbar macht.

In wenigen Minuten luftfrei

Serienmäßig bietet die SOMATA GmbH die Entgasungsstation TAVA F für die luftfreie Ab- und Umfüllung von 50- und 200-Liter-Fässern an. Auf Wunsch wird sie aber auch auf andere Gebindegrößen ausgelegt. Die Anlage setzt sich zusammen aus einer Vorrichtung zum Einspannen und Stabilisieren des Fasses, einen speziellen Kombiaufsatz zur synchronisierten Vakuumerzeugung und Befüllung, einer Vakuumpumpe und einer Steuerung mit Touchscreen. Alle Komponenten sind rundum zugänglich auf einem Sockel mit Fasszentrierplatte installiert. Während das Beschicken der TAVA F, das Positionieren des noch leeren Fasses und das Schließen der Spannvorrichtung gegebenenfalls auch manuell erfolgen, laufen die Vakuumbeaufschlagung des Fasses und das nahezu gleichzeitige Einfüllen des Materials vollautomatisiert ab. Ein Fass ist nach wenigen Minuten luftfrei befüllt und steht für den Einsatz in der Produktion bereit. Ins Bild gesetzt ist dieser Prozess im SOMATA YouTube-Kanal.